第五代BMW eDrive电力驱动技术更长续航更低能耗

在BMW高效动力策略框架下,宝马集团基于轻量化、小型化、集成化和可扩展的研发理念,推出了第五代BMW eDrive电力驱动技术。该技术凝结了宝马在电动出行领域数十年经验,以成熟领先的技术再次引领电动出行的发展。值得一提的是,第五代BMW eDrive电力驱动技术及所有配套传动系统零部件均由BMW独立开发,且关键零部件由下属企业生产,以确保高品质。

作为首款应用宝马集团最先进的第五代BMW eDrive电力驱动技术的车型,创新纯电动BMW iX3在车重为2.2吨的前提下,依然实现了同级领先的500公里长续航,并达到了百公里16.7千瓦的同级领先能耗水平,且整车百公里加速时间仅为6.8秒。

掌握电池核心技术高品质确保安心出行

虽然宝马不生产电芯,但不意味着将电芯设计完全交给供应商。2018年宝马在德国建立了电芯技术中心,追踪电池技术的发展,并进行对电芯设计和技术进行分析、生产电芯样品、通过使用不同材料调整电芯属性、研究电芯在恶劣或极寒条件下的表现等。掌握核心技术后,宝马引导供应商按照宝马精确的产品要求和规格进行大规模电芯生产。

得益于宝马对电芯相关技术的探究,以及华晨宝马与优质电芯供应商宁德时代战略合作关系,BMW iX3采用了811型镍钴锰三元锂离子电芯。作为具有高度社会责任感的企业,宝马基于“可持续发展”与对环境负责的态度,直接采购钴、锂等电芯的重要原材料。为此,宝马的采购专家深入电芯供应链源头,保证原材料产地透明化,确保原材料的开采和加工符合所有环境标准。

创新纯电动BMW iX3动力电池

创新纯电动BMW iX3搭载的电池包由华晨宝马动力电池中心二期生产,内含188枚电芯,总容量为74千瓦·时,整体能量密度高达约154瓦时/千克。设计阶段,虽期望电池包具有卓越的数据表现,但宝马却将安全优先于其它设计目标。因为宝马深谙,在电动化转型的过程中,安全依然是立身之本。

新车电池的安全性包含电芯级、模组级和电池包级别三个层次。首先电芯采取了机械顶盖防挤压、防爆阀及时泄压、铝制外壳抗压等,降低单个电芯热失控对电池包的影响;模组生产线100%自动化生产,通过电芯喷涂绝缘材料、电芯之间加装绝缘隔膜以确保电芯之间彼此绝缘,提高安全性;电池包整体采用铝合金壳体,同时内部还在模组与电池包壳体间设计了缓冲结构,电池模组本身也具有吸能结构,多层安全设计降低了事故中侧面碰撞对电芯造成伤害的可能性。此外电池包布置于车辆底盘中央区域,增加车辆整体刚性的同时,也降低了事故中前后碰撞对电池包造成直接冲击的风险。

开发过程中,电池包还通过了多达128次严格的机械验证测试与994次软件验证测试,如火烧、海水浸泡、针刺等,可满足全球市场法规要求及宝马严苛的质量标准,确保客户购买的每一辆车在正常使用过程中都具备高安全性。

无稀土电机搭配充电控制单元实现高效绿色出行

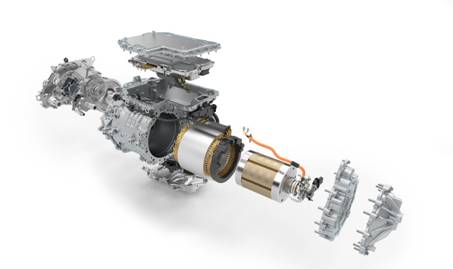

第五代BMW eDrive电力驱动技术电驱单元将电动机、逆变器及变速器融为一体,在保证性能的同时大幅降低重量并减少所需的安装空间。在创新纯电动BMW iX3上,电动机最高功率达210千瓦,功率密度较上一代提升约30%,最高能效高达93%。同时电动机与车辆后轴整合,进一步实现了驱动效率的提升。

创新纯电动BMW iX3电驱单元

得益于励磁技术,该电机不仅在初段便能爆发400牛米的峰值扭矩实现迅猛加速,即便在高转速区域依然具有持续的扭矩输出,为用户带来宝马纯正的后驱驾驶乐趣。此外,由于电动机不具备永磁体,也杜绝了对稀土资源的依赖,以实现可持续化发展。

新车的充电控制单元也进一步轻量化和功能集成,起到整车电力控制平台的作用,调控车辆交直流转换以及高低压转换。BMW iX3具备直流快速充电和交流充电接口。直流充电可接受最大100千瓦的充电功率,45分钟即可将电池从0充至80%。交流充电兼容380伏及220伏充电电压,最大功率为11千瓦,7.5小时即可完全充电。

1972年奥林匹克运动会上,宝马首款纯电动车BMW 1602e以马拉松与竞走项目的引导车身份,在世界舞台崭露头角。揭开了宝马探索电动出行领域的序幕,也令宝马成为最早“触电”的传统汽车厂商之一。此后近半个世纪中宝马不断创新,在新能源汽车领域屡树标杆。如今第五代BMW eDrive电力驱动技术产,无疑是宝马在电动出行领域的又一里程碑,更是此后开发电动化车型、实现面向未来可持续化发展与关键。未来,该技术还将应用于全新BMW i4与BMW iNEXT的量产版车型,持续引领电动出行发展。

北京燕宝宝马,感谢您的信任,我们将用社会责任与可持续性的前瞻视角为您带来全新贴心的服务。

宝马集团的成功总是以前瞻未来和承担社会责任为基石。因此,宝马集团在整个价值链中贯彻生态和社会的可持续发展理念,技术创新是通往未来的关键,宝马集团将不断加大创新投入,以更丰富的个性化产品,满足客户个性化需求。